马上注册,结交更多好友,享用更多功能,让你轻松玩转社区。

您需要 登录 才可以下载或查看,没有账号?请使用中文注册

×

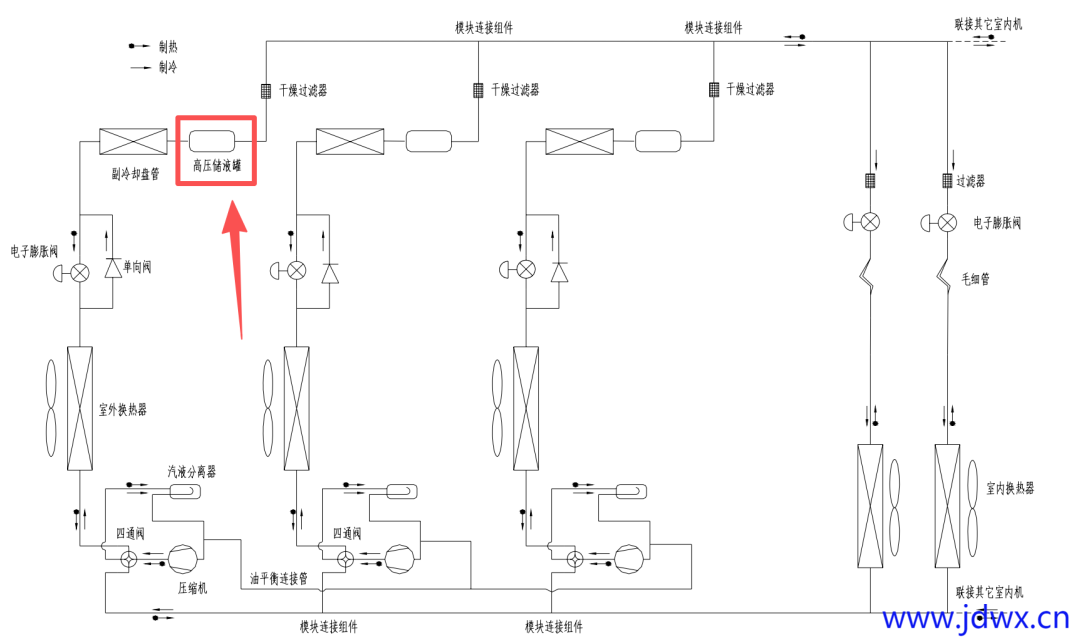

有粉丝咨询,格力4代和之前的多联机制冷系统都有一个高压储液器,可是到了5代机之后,就看不到高压储液器了。反而气液分离器的体积开始变大,想知道是技术进步,不再使用高压储液器了,还是格力厂家减配了。 在格力多联机的技术演进中,高压储液器从4代产品的标准配置,逐渐在5代、6代及后续机型中“隐身”,这一变化引发了暖通技术人员的广泛讨论:储液器的核心作用是什么?省略它究竟是技术的突破,还是成本的妥协?本文将从工作原理、技术迭代逻辑出发,全面解析这一行业变革的本质。 格力四代多联机制冷系统原理图

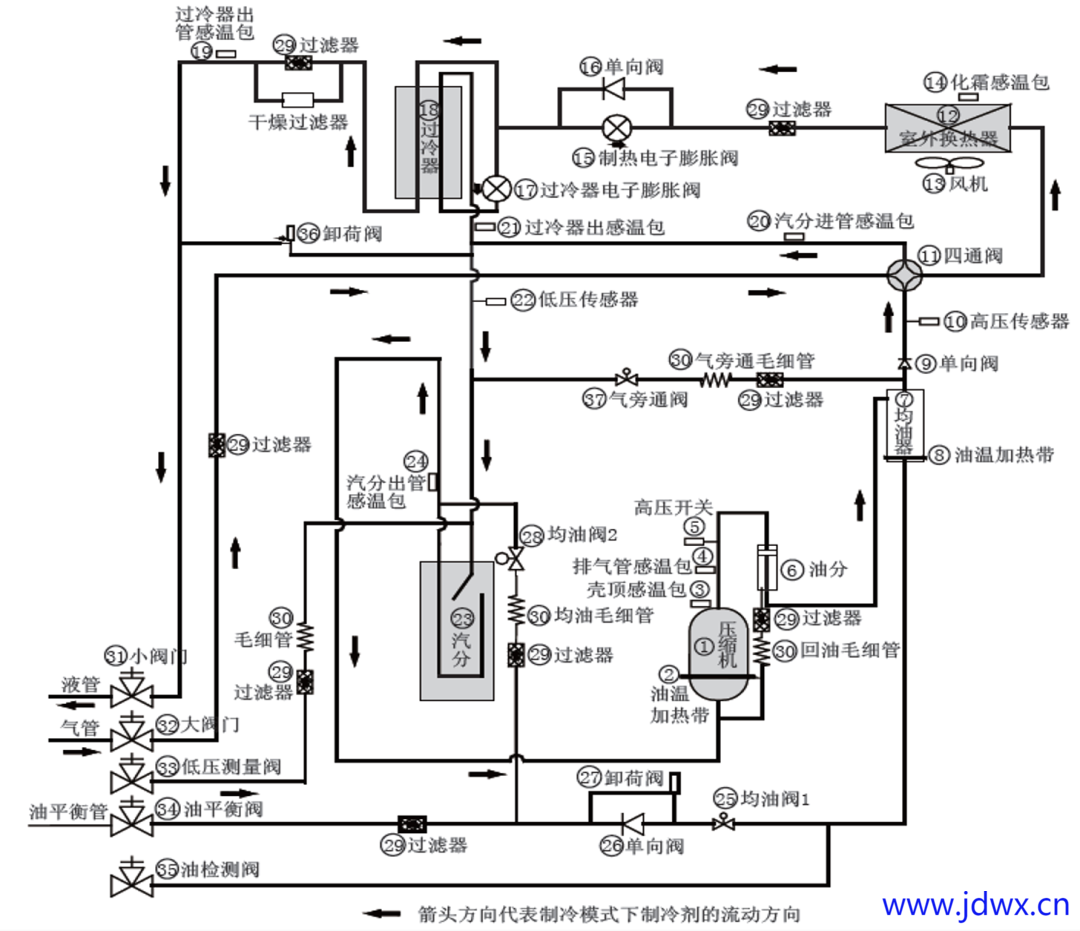

一、高压储液器:传统多联机的“冷媒平衡中枢” 高压储液器作为传统制冷系统中安装于冷凝器后的关键部件,本质是系统的“能量水库”,其核心作用围绕冷媒状态调控与系统稳定性展开,具体可归纳为五大核心功能: 1.冷媒容量调节:多联机制冷与制热模式对冷媒需求量差异显著,制热时节流部件前置使管路中冷媒以液态为主,制冷模式需求大幅降低。高压储液器通过“制冷储液、制热释液”动态调节,解决冷媒充注量不匹配问题,避免冷凝器积液或节流阀供液不足。 2.气液分离与液封保障:借重力沉降分离冷凝器出口冷媒中未完全冷凝的蒸汽,确保流向节流阀的是纯液态冷媒,同时隔离不凝性气体,避免影响低压侧换热效率。 3.过冷度提升:高压储液器内静压能让液态冷媒获得4 - 6℃过冷度,减少节流时的闪发蒸汽,提升蒸发换热效率与系统能效比。 4.应急保护与维护便利:维修时高压储液器可暂存80%以上冷媒,减少排放损耗;压缩机降频或高温工况下,能吸收多余冷媒,避免高压保护触发。 5.辅助干燥过滤:部分集成式高压储液器内置干燥剂与过滤网,吸附水分、过滤杂质,保护压缩机与节流部件。 从技术原理看,高压储液器是传统多联机解决“工况波动 - 冷媒需求失衡”的被动方案,其存在源于早期系统控制精度与部件性能的局限性。 二、无高压储液器设计:技术迭代的必然结果 格力5代、6代多联机取消高压储液器,并非简单删减部件,而是基于节流技术革新、冷媒管理优化、系统集成升级的综合性技术突破,核心是用“主动精准控制”替代“被动存储调节”。 格力五代多联机制冷系统原理图

分布式电子膨胀阀的核心赋能 早期多联机节流部件多集中于室外机,新产品则为每台室内机独立配置电子膨胀阀,将节流功能转移至室内端。这一变革从根本上改变冷媒状态:制热模式下,室内机排出的高压气态冷媒经,经过室外机冷凝降温,变成低温高压液态制冷剂液态,再经过室内机电子膨胀阀节流后,变为低温低压气液混合态流向室外汽液分离器,连接管路中冷媒不再以纯液态为主,相同容积下冷媒需求量大幅降低,从源头消除冷媒充注量不匹配问题。且电子膨胀阀毫秒级调节精度,能实时匹配负荷变化与冷媒需求,调节灵活性远超高压储液器的被动存储。 系统集成与控制技术的协同升级 新一代多联机通过四大技术优化,弥补取消高压储液器后的功能空缺,其中气液分离器的扩容升级是核心协同技术之一: •换热器性能升级:采用高效微通道换热器与优化流道设计,提升冷凝效率,减少未冷凝蒸汽产生,无需高压储液器做气液分离; •R410A冷媒的精细化适配优化:格力4代、5代多联机均采用R410A冷媒 ,新一代机型并未更换该冷媒,而是通过优化冷媒循环路径设计,配合压缩机变容技术,让R410A在宽工况下的相变过程更平稳。比如高温43℃制冷或低温 - 15℃制热时,冷媒液态占比波动幅度较4代机型降低30%,大幅减少对额外储液调节的依赖; •智能控制算法优化:通过负荷预测,联动调节压缩机频率与膨胀阀开度,实现冷媒流量与换热需求的精准匹配,极端工况下也能避免冷媒过剩或不足; •气液分离器结构与功能升级:5代及后续机型气液分离器的“体积增大”并非简单扩容,而是融合了格力专利技术的结构性优化(专利号:CN119042853A)。其内部增设可上下移动的容积调节机构,将腔体分为上、下两腔,通过调节阀改变下腔压力即可切换不同容积档位,实现冷媒循环量的动态调节,替代了高压储液器的冷媒容量调节功能。同时,内部新增挡液板与折流结构,迫使气液混合物碰撞折流,在相同安装空间下提升分离效率,强化对压缩机的液击防护;底部回油孔尺寸经过精准计算,确保分离出的冷冻油顺利回流,避免压缩机缺油损伤。 系统性能的全面优化 取消高压储液器并同步升级气液分离器,带来多重技术红利: 其一,简化系统结构,减少高压侧流动阻力,冷媒直接在管路与部件间循环,提升机组运行效率; 其二,降低设备体积与重量,优化安装空间需求,同时气液分离器的结构化设计避免了单纯扩容带来的空间占用问题; 其三,减少高压储液器腐蚀、泄漏等故障点,同时气液分离器的升级提升了系统抗极端工况能力,比如适配110米高落差安装场景,通过提高冷媒流速(制冷模式气管流速达15m/s)携带润滑油克服重力,配合优化的回油结构,解决高落差下的回油难题; 其四,适配多zone扩展需求,分布式节流设计与可调容积气液分离器协同,更能满足差异化负荷调节需求。 值得注意的是,气液分离器与高压储液器的功能定位存在本质差异:前者安装于压缩机吸气口前(低压侧),核心作用是气液分离防液击、回收润滑油;后者安装于冷凝器后(高压侧),核心是储液调节与过冷度提升。5代机后气液分离器的升级,是通过功能拓展实现了对高压储液器部分核心功能的替代,形成“低压侧主动调节”的新逻辑,而非简单的部件替换。 三、结论:技术进步而非减配的核心判定 区分“技术升级”与“减配”,关键在于是否通过替代技术实现功能等效或超越,且系统可靠性与能效是否提升。从格力多联机迭代实践来看: 1.功能替代层面:分布式电子膨胀阀 + 智能控制算法 + 可调容积气液分离器,形成了全工况下的主动精准调控体系。其中电子膨胀阀解决冷媒流量匹配问题,气液分离器解决气液分离与动态储液问题,两者协同覆盖了高压储液器的核心功能,且响应速度(毫秒级)与适配范围(宽温域、高落差)远超高压储液器的被动调节; 2.性能提升层面:无高压储液器设计减少冷媒流动阻力与换热损失,结合高效换热器,新一代产品SEER2值较4代显著提升;气液分离器的升级让室外机噪音进一步降低,部分机型低至45dB(A),同时拓展了极端工况适应能力; 3.可靠性保障层面:通过油分离器优化、回油毛细管精准设计及气液分离器的扩容升级,形成了更完善的压缩机保护体系,尤其是在高落差、低负荷等复杂工况下,系统稳定性较4代机型显著提升。 综上,格力多联机取消高压储液器、同步升级气液分离器,是节流技术革新、控制精度升级、系统集成优化共同作用的技术进步,而非厂家减配。 这一变革标志着多联机系统从“高压侧被动储液调节”向“低压侧主动精准控制”的跨越。对于暖通技术人员而言,理解这一变革逻辑,不仅有助于精准选型调试(如高落差场景的安装参数设定),更能把握多联机“精准控制、高效集成、宽工况适配”的技术发展趋势。 . |  |Archiver|手机版|家电维修论坛

( 蜀ICP备19011473号-4 川公网安备51102502000164号 )

|Archiver|手机版|家电维修论坛

( 蜀ICP备19011473号-4 川公网安备51102502000164号 )